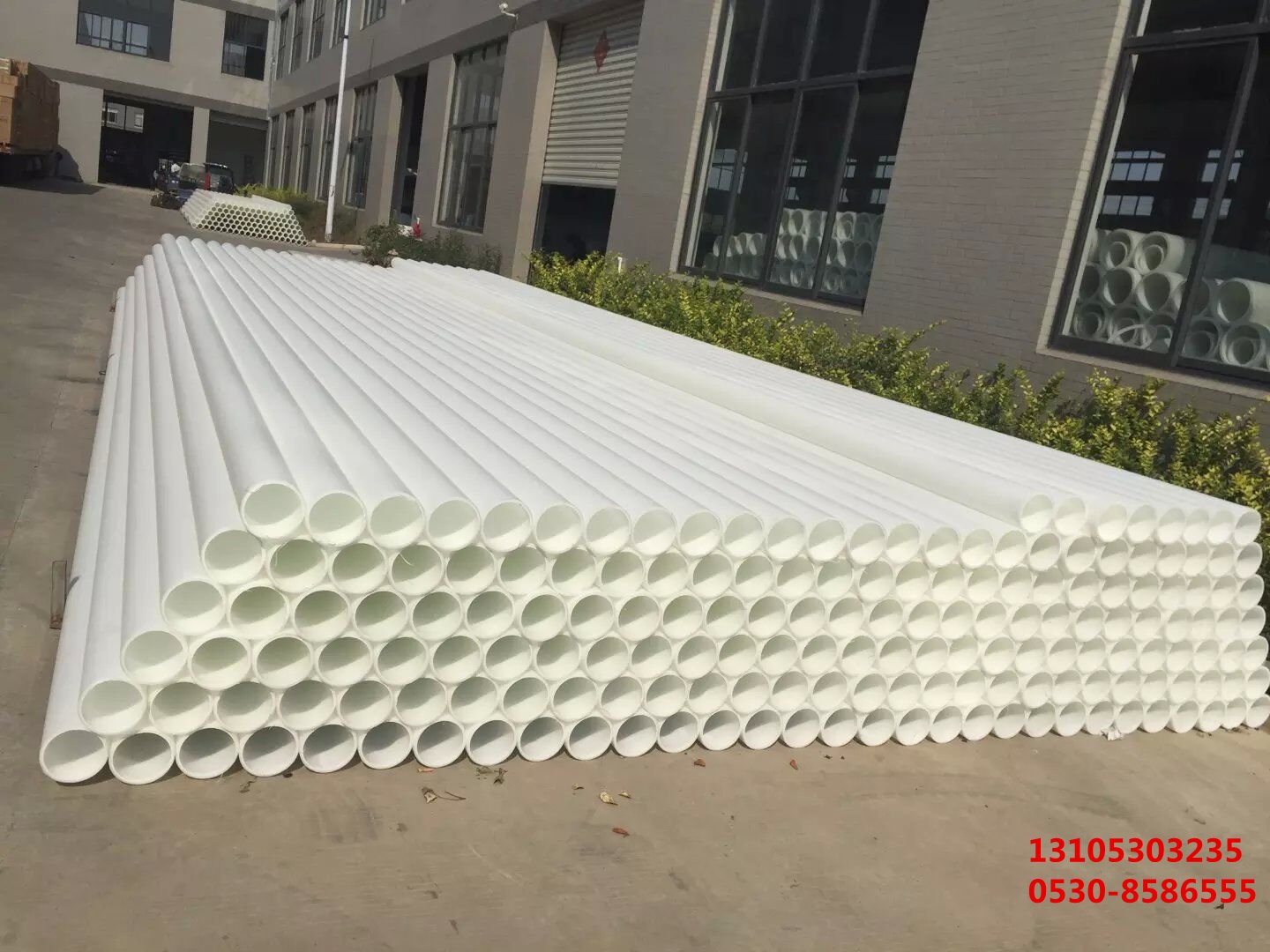

模具成形技术在PP管生产中的应用

在塑料管材的制造***域,聚丙烯(Polypropylene, 简称PP)管以其***异的化学稳定性、耐热性和电***缘性,被广泛应用于建筑、工业、农业灌溉等多个行业。为了提高生产效率和确保产品质量,模具成形加工成为了PP管生产中不可或缺的环节。本文将详细介绍PP管使用模具进行成形加工的过程及其重要性。

正文:

一、模具成形加工概述

模具成形加工是一种利用***定形状的模具,通过外力作用使材料发生塑性变形,从而获得所需形状和尺寸的加工工艺。在PP管的生产中,模具成形加工能够确保管材的***度和一致性,同时提高生产效率和降低成本。

二、PP管模具成形的步骤

1. 设计模具:根据PP管的规格和用途,设计出相应的模具图纸,包括模具的内径、外径、长度等参数。

2. 制作模具:采用高精度的数控机床或电火花机床,按照设计图纸制作出模具。模具材料通常选择高硬度、高耐磨性的合金钢。

3. 预热PP原料:将PP颗粒状原料进行预热处理,使其达到适宜的塑化状态,以便更***地填充模具。

4. 注塑或挤出:将预热后的PP原料通过注塑机或挤出机注入或挤出到模具中,通过控制压力和温度,使PP材料充满模具并成型。

5. 冷却定型:在模具中保持一定时间,使PP管冷却固化,形成稳定的结构。

6. 脱模处理:待PP管完全冷却后,打开模具,取出成型的PP管。

7. 后处理:对成型后的PP管进行切割、打磨、检验等后处理工序,确保其质量符合标准。

三、模具成形加工的***势

1. 高效率:模具成形加工可以实现快速连续生产,***幅提高生产效率。

2. 高质量:模具的使用保证了PP管的尺寸精度和表面光洁度,减少了后续加工的需要。

3. 低成本:相比手工或其他非标准化生产方式,模具成形可以降低单位产品的生产成本。

4. 灵活性:模具可以根据不同的产品需求进行更换,实现多样化生产。

结论:

模具成形加工在PP管的生产中扮演着至关重要的角色。通过精心设计和制作的模具,结合现代化的注塑或挤出设备,可以高效、高质量地生产出符合各种应用需求的PP管。随着材料科学和模具制造技术的不断进步,模具成形加工将在PP管生产中展现出更***的潜力和价值。